ГИБКИЙ РЕЗИНОВЫЙ ТРАК ГУСЕНИЧНОЙ ЦЕПИ ДЛЯ СВЕРХ ЛЕГКИХ ВЕЗДЕХОДОВ

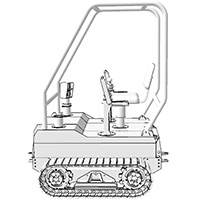

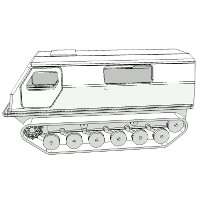

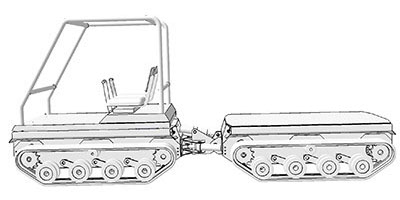

Многие гусеничные вездеходы с полной массой от 4 тонн, оснащаются гусеницами, которые унифицированы с ранее выпускаемой техникой (ГАЗ-71, МТЛБ и др.). Это обеспечивает преимущества, такие как: взаимозаменяемость, доступность запчастей; отсутствие собственных затрат на конструирование и производство гусеницы; положительный опыт эксплуатации знакомой техники и т.п. Легкие гусеничные машины до 3 тонн, оснащаются, как правило, ленточными гусеницами, т.к. только они доступны на рынке или допускают относительно простое самостоятельное изготовление. Причем звенчатых (состоящих из траков) гусениц для легких гусеничных машин в серийном производстве просто нет.

Стремление применить готовые гусеницы, учитывая их скудный ассортимент, или попытки изготовить собственные, с минимальными требованиями к технологичности производства, приводят к неэффективным конструкциям ходовой системы, несоответствию их условиям эксплуатации, низкой надежности. Так, например, ленточные гусеницы допускаю эксплуатацию только на мягких грунтах и снежных основаниях; при локальном повреждении ленточной гусеницы замене подлежит вся гусеница целиком; ленточные гусеницы имеют малую продольную и пропеллерную жесткости, что усложняет ее натяжку, установку, удержание от спадания.

Таким, образом, многие гусеничные машины проектируются методом приспособления и адаптации имеющихся гусениц и узлов ходовой системы, что противоречит основному принципу конструирования гусеничных машин «от грунта - вверх». Сущность этого принципа «от грунта - вверх» состоит в том, что вся конструкция вездехода, его геометрические и физико-механические параметры должны выбираться и приниматься исходя из свойств опорного основания (грунта).

Причины отхода от этого принципа кроятся в отсутствии должного уровня научной и производственной базы. Как известно, трак гусеничной цепи требует применения сразу нескольких технологий: литье, термическая обработка, механическая обработка, обрезинивание. А подведение научной базы под выбор рациональной конструкции трака и его параметров требует рассмотрения сложных математических моделей, построенных на аппарате механики сплошной среды, проведения экспериментов с применением современных средств измерения.

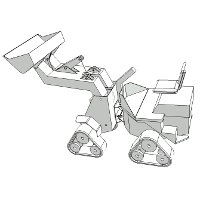

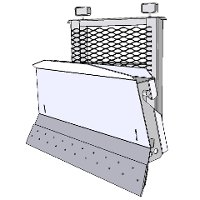

Научный потенциал, производственная база, имеющиеся в распоряжении, а также обычный энтузиазм позволили реализовать проект №1 по созданию оригинального трака гусеничной цепи для сверх легких гусеничных машин. Конструкция трака не является традиционной и защищена патентами на полезную модель. Основная конструктивная особенность заключается в том, что трак изгибается по середине (в теле), а соединение траков между собой является жестким, что обеспечивает, отсутствие открытых трущихся поверхностей. Твердотельная 3D-модель трака показана на рис.1. Трак имеет гибкий несущий каркас, который заполнен специальной резиновой смесью, высокостойкой к истиранию, относящейся к группе силовых резин, с армирующим наполнителем и рабочим диапазоном температур от +200 до -60 0С. Полностью резиновый трак исключает склонность к обледенению и придает свойство самоочищаемости от грязи. Протектор трака обеспечивает высокий коэффициент сцепления, а также низкую повреждаемость почвы (травяного слоя).

Рис.1. 3D-модель трака

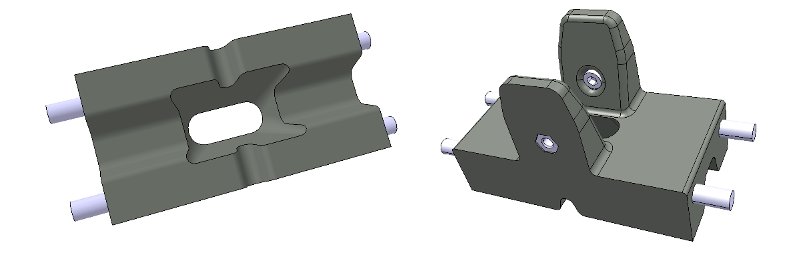

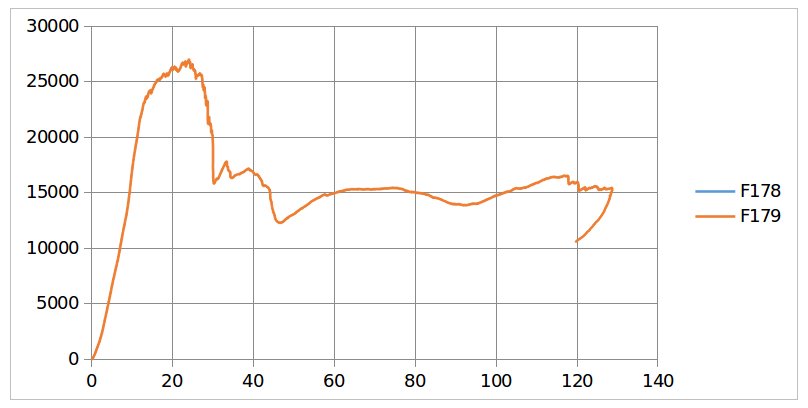

По твердотельной 3D-модели трака проектировалась стальная форма для вулканизации резиновой смеси под давлением с определенной температурой (рис.2). Изготовленные опытные образцы траков (рис.3) многократно испытывались на разрывной машине, с использованием современной высокоскоростной камеры и регистрирующей аппаратуры. По результатам испытаний строились нагрузочные диаграммы, пример которой приведен на рис.4.

Рис.2. Обрезинивание трака и испытания на разрывной машине

Рис.3. Опытные образцы гибких траков

Анализ нагрузочных диаграмм, полученных на разрывной машине, позволил выбрать материал каркаса, а также оптимальные его размеры. Наилучшие показатели относятся к стальному гибкому армированию и кевларовому волокну. Как видно из графика (рис.4), существует линейная зона деформации трака; при достижении разрывного усилия 3 тонны каркас трака, выполненный из текстильного волокна, разрушается. Деформация при разрушении трака составляет приблизительно 15 мм.

Рис.4. Нагрузочная диаграмма трака: зависимость разрывного усилия от деформации

Созданная гусеница на основе обрезиненных траков со стальным гибким каркасом успешно прошла эксплуатационные испытания и применяется на малых и сверхмалых гусеничных машинах и спецшасси. Созданный трак является базовым элементом в типоразмерном ряду гусениц для сверхлегких вездеходов: на его основе допускается создание модификаций под конкретные требования заказчика и условия работы трака. Так, например, изменению подвергаются следующие параметры: уширяется трак (ширина 200-300мм), увеличивается шаг, выполняется более развитый протектор, используются разные составы резиновых смесей, в том числе и с армированием волокнами и т.п.

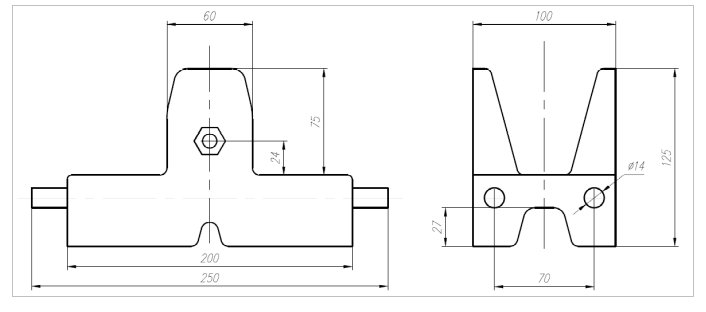

Геометрические параметры базового трака показаны на рис.5. Основные физико-механические параметры трака приведены в таблице.

Рис.5. Геометрические размеры эластичного трака

Параметры трака

|

№ |

Наименование параметра |

Величина/характеристика |

|---|---|---|

|

Максимальное тяговое усилие, Н |

30000 (3000кГ) |

|

|

Номинальное тяговое усилие, Н |

6000 (600кГ) |

|

|

Максимальный угол изгиба, град |

40 |

|

|

Ширина трака активная, мм |

200 |

|

|

Габаритная ширина трака, мм |

250 |

|

|

Высота протектора, мм |

25 |

|

|

Материал трака (наполнение)_ |

Смесь резиновая |

|

|

Каркас трака |

Гибкий стальной |

|

|

Пробег гусеницы, км |

4000 |

|

|

Тип зацепления звездочки |

Цевочное, многошаговое |

Материалы для скачивания

Каталог навесного оборудования

Прайс-лист

Дополнительные опции

Скачать каталог >>